компании новости

Презентация продукции

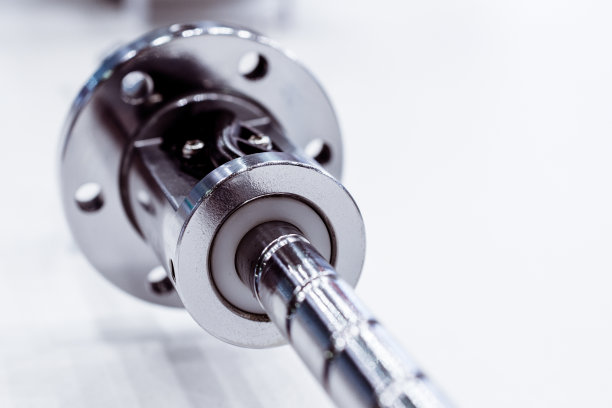

Отказ от усталости при контакте

Отказ от контактной усталости означает, что рабочая поверхность подшипника потерпела неудачу в результате переходного напряжения. Приступы контактной усталости падают на рабочую поверхность скользящего подшипника, часто сопровождаемые усталостными трещинами, сначала начинаются с максимального поперечного сдвигового напряжения ниже контактной поверхности, а затем расширяются до поверхности, чтобы сформировать различные формы падения, такие как точечная коррозия или пятнистое падение, отслаивание для завершения небольших кусочков, называемых мелким падением. Поскольку поверхность падения постепенно расширяется и часто расширяется на глубину, образуя глубокое падение. Глубокое падение является источником усталости от воздействия усталости.

Отказ от изменения люфта

Подшипники в работе, из - за влияния внешних или внутренних элементов, так что оригинальное кооперативное изменение пустоты, снижение точности и даже состав « укуса » называется отказ изменения люфта. Внешние факторы, такие как избыточность, отсутствие устройства, расширение, вызванное повышением температуры, мгновенная перегрузка и т. Д., Внутренние элементы, такие как остаточный аустенит и остаточное напряжение в нестабильном состоянии, являются основными причинами отказа изменения люфта.

Отказ от износа

Отказ от износа - это отказ от относительного трения скольжения между поверхностями, которое приводит к постоянному износу металлов на их рабочих поверхностях. Продолжение износа приведет к постепенному повреждению деталей подшипника и в конечном итоге приведет к потере точности размера скользящего подшипника и другим связанным с этим проблемам. Износ может влиять на изменение формы, увеличение кооперативного зазора и изменение формы рабочей поверхности, может повлиять на смазку или привести к ее загрязнению до определенной степени, образуя полный отказ функции смазки, что приводит к износу подшипника точность вращения или даже к неправильной работе. Отказ от износа является одним из общих режимов отказа для всех типов подшипников, в зависимости от формы износа, как правило, можно разделить на общий износ измельченных частиц и липкий износ.

Во - первых, рациональная конструкция вместе с передовым характером, будет иметь более длительный срок службы подшипника. Производство подшипников обычно проходит через многоканальные процессы, такие как литье, термообработка, токарное, шлифование и установка. Рациональность, передовость и стабильность каждого процесса обработки также влияют на срок службы подшипника. В течение этого периода процесс термообработки и шлифования, влияющий на качество готового подшипника, часто более непосредственно связан с отказом подшипника. В последние годы исследования слоя трансформации рабочей поверхности подшипника показывают, что процесс шлифования тесно связан с качеством поверхности подшипника.

Металлургическое качество материала подшипника когда - то было основным фактором, влияющим на ранний отказ подшипника качения. С развитием металлургических технологий (например, вакуумной дегазации подшипниковой стали и т. Д.) качество сырья улучшилось. Доля фактора качества сырья в анализе отказов подшипников значительно снизилась, но подшипники остаются одним из основных факторов, влияющих на отказ подшипников.

Это подшипниковое предприятие, которое объединяет производство, разработку и продажу запасов

После почти двух десятилетий развития, компания превратилась в модель, которая объединяет производство и продажи в один, профессиональный оптовой дистрибуции флагманской продукции "0 - 9 класс крупногабаритных подшипников всей серии". Существующие запасы объединяют рынок, продажи и запасы, чтобы продвигать принцип « честности, сотрудничества, беспроигрышных», чтобы открыть рынок. Это обеспечивает общие интересы клиентов и компаний.

- Служба выбора подшипников.

- Частные индивидуальные решения.

- Хорошее обслуживание и достаточные запасы.

- 7 * 24 часа, я жду тебя.

+8615966212125

+8615966212125

Оставить ответ